전 과정의 자동화와 통합

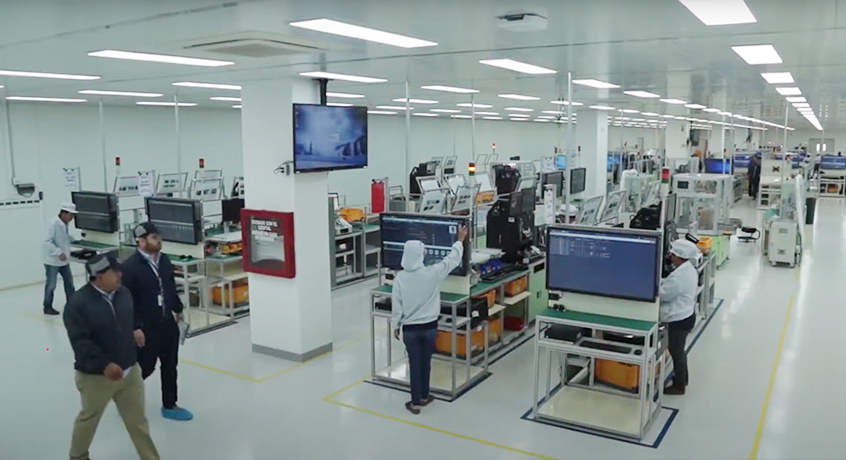

LS 오토모티브의 MES 시스템은 생산 과정의 모든 단계를 자동화하고 통합합니다. 재료 조달부터 최종 제품 검사까지 모든 과정을 시스템으로 관리하며, 이를 통해 생산 효율성을 극대화하고 오류를 최소화합니다.

LS 오토모티브 멕시코의 Haesol fastMES 시스템은 다른 MES 시스템과 비교해 아래과 같은 차별화된 특징을 가지고 있습니다. 이와 같은 차별화된 특징들은 LS 오토모티브 멕시코의 MES 시스템이 다른 MES 시스템과 비교해 높은 품질과 효율성을 유지할 수 있습니다.

LS 오토모티브의 MES 시스템은 생산 과정의 모든 단계를 자동화하고 통합합니다. 재료 조달부터 최종 제품 검사까지 모든 과정을 시스템으로 관리하며, 이를 통해 생산 효율성을 극대화하고 오류를 최소화합니다.

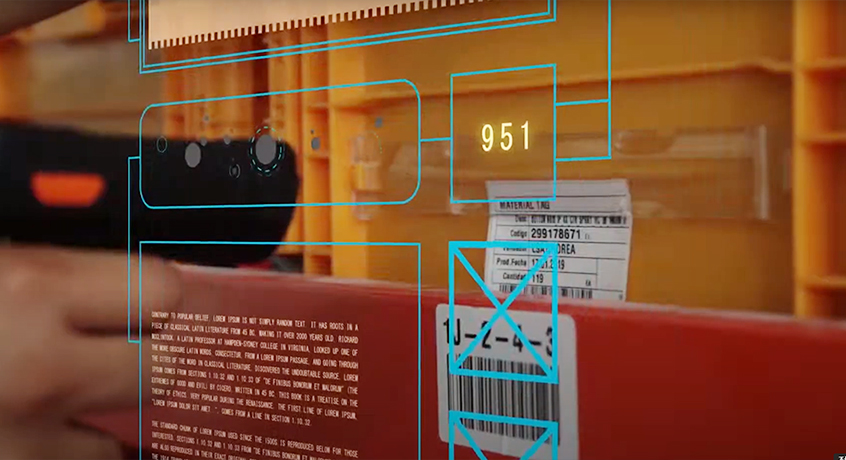

시스템 내에서 철저한 품질 관리 절차가 구축되어 있습니다. 도착한 자재는 시각 검사 및 시스템 기반의 검사를 거쳐야 하며, 생산 과정에서도 자동 바코드 검사와 3D 스캐너(AOI)를 이용한 정밀 검사를 통해 제품의 품질을 보장합니다.

직원들의 권한과 역량을 철저하게 관리하는 시스템을 운영합니다. 생산 과정에 참여하는 모든 직원은 해당 작업에 대한 권한을 시스템에 인증해야 하며, 이는 P.o.P(Production Operations Panel) 시스템을 통해 관리됩니다. 이를 통해 적합한 직원이 적합한 작업을 수행하게 하여 생산 품질을 유지합니다.

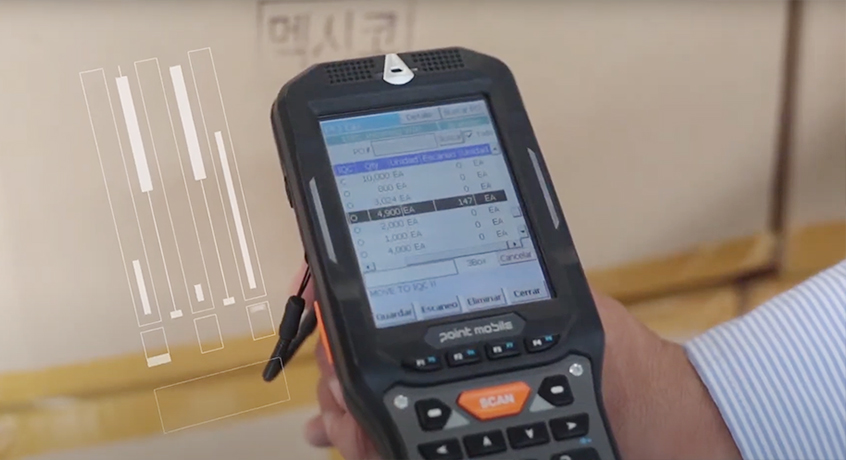

MES 시스템은 고급형 자재 추적 및 선입선출(FIFO) 관리를 사용합니다. PDA 장치를 이용해 자재의 이동을 세밀하게 추적하고, 자재가 입고된 순서대로 사용되도록 합니다. 이를 통해 자재의 노후화를 방지하고, 재고 사용을 최적화하며, 오래된 자재부터 사용하여 생산의 일관성을 유지하고 낭비를 줄입니다.

Andon 시스템을 통해 생산 중 발생하는 문제를 실시간으로 보고하고 대응합니다. 이슈가 발생하면 관련 부서에 즉시 알림 메시지가 전송되며, 유지보수 팀은 신속하게 문제를 해결하고 결과를 시스템에 기록합니다. 이를 통해 생산 중단 시간을 최소화하고 제품 품질을 유지합니다.

MES·AI 통합 솔루션 개발. 제조 현장 맞춤형 MES 구축 경험 갖춰.

재고·생산 정보 실시간 관리 수요 확대. MES·WMS·HMI 통함 제공 경험.

디지털 통합 현황판에는 일일 생산량 목표와 실시간 생산량, 불량률 등 생산 관련 데이터가 집계됐고, 제품들은 원자재 입고부터 최종 출하될 때까지 바코드로 전산 관리돼 제품 이력 추적이 가능했다.

자세히보기

자동차전장부품 제조 중견기업인 ‘유라’는 기업경쟁력 강화를 위해 자체적으로 단계별 스마트공장 구축을 진행하고 있는 모범기업으로 제조공정․설비의 실시간 데이터 관리체계를 구축을 통해 불량률 97.8% 감소, 생산품목수 확대(84개→106개) 등의 성과를 창출했으며, 향후에도 지속적으로 향상시킬 예정이다.

자세히보기

LS서 인수후 車부품사로 탈바꿈 / 사출·조립 등 70% 이상 자동화 / 2008년 매출 500억서 작년 2,100억 / 중국 로컬·글로벌 거래처 다변화 주효 / 2020년까지 1조5,000억 매출 올릴 것

대성전기 중국본부는 2008년 매출액이 500억원 수준이었지만 선진화된 제조·경영시스템 구축으로 지난해는 4배가 넘는 2,100억원으로 퀀텀 점프했다. 경쟁사들이 연간 7~8% 성장할 때 대성전기 중국법인은 매년 20~30%의 고성장을 유지하고 있다.